Con la sempre crescente consapevolezza del cambiamento climatico e di quanto questo sia influenzato dalle emissioni dei veicoli, i giganti dell’industria automobilistica hanno dato il via a una vera e propria rivoluzione elettrica del mondo automotive.

Un cambiamento su cui le giovani aziende OEM (original equipment manufacturer) e le start-up stanno investendo per imporsi sul mercato.

EDAG, Siemens, Carl Cloos Scheiß-technik

Alloggiamento per batterie

2018

Acciaio

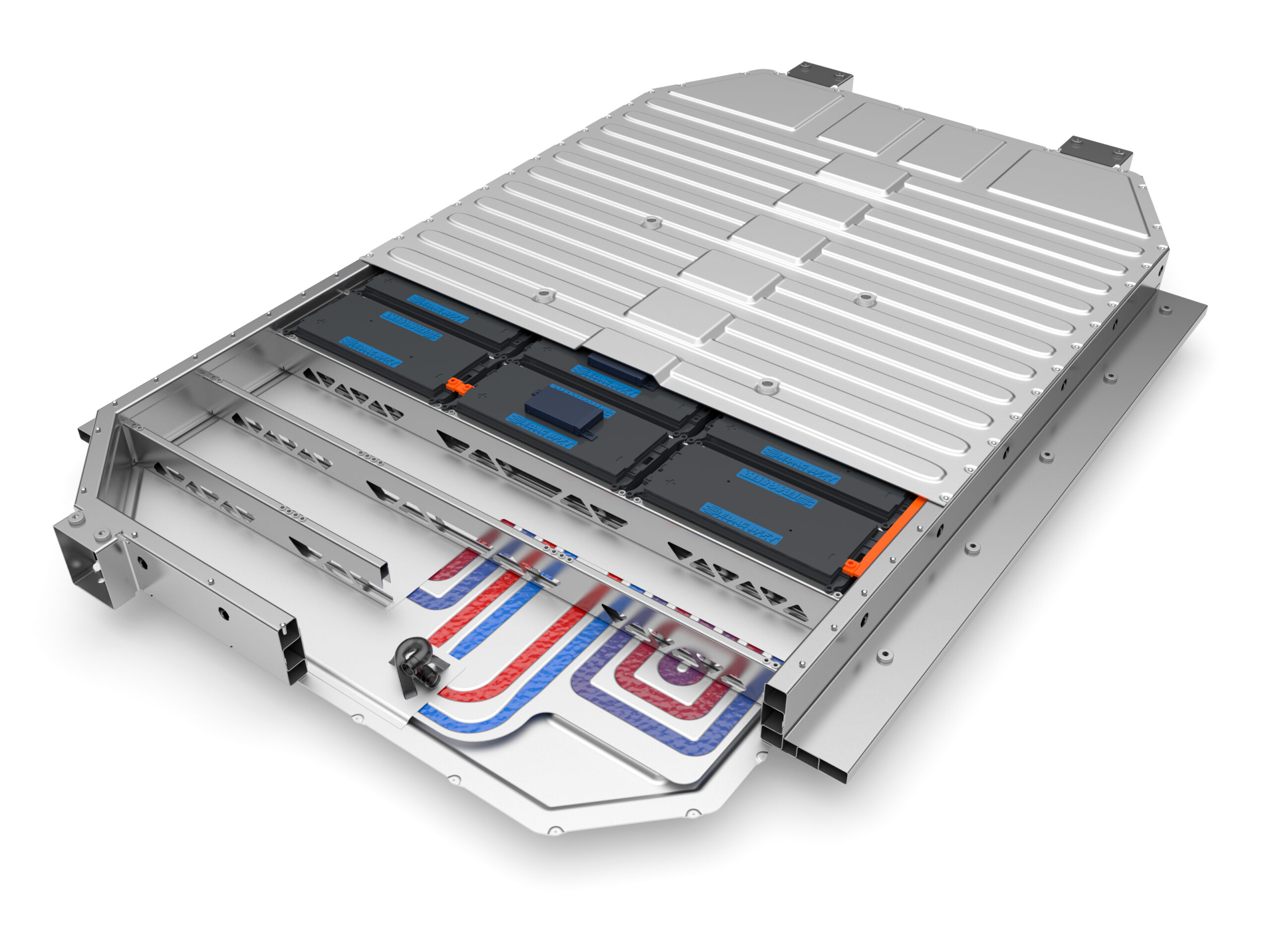

È in questo contesto e con queste realtà in mente che è nato SCALEbat: un battery case modulare e scalabile per l’alloggiamento delle batterie nei veicoli elettrici, frutto della collaborazione tra Baomarc, Siemens e Carl Cloos Scheiß-technik, capitanati da EDAG.

Basandosi sulla design philosophy che ha guidato la progettazione dello SCALEbase di EDAG, abbiamo affrontato il progetto tenendo conto delle sfide e delle caratteristiche che le batterie e il loro posizionamento nel veicolo portano con sé. Non solo: ci siamo posti, con gli altri partner, l’obiettivo primario di realizzare una soluzione che facesse risparmiare il cliente sui costi e sui tempi di sviluppo.

Nella definizione del progetto, si sono prese in considerazione anche gli scenari futuri, intuibili già nel presente: incremento della produttività per essere più competitivi sul mercato; ottimizzazione dei processi anche per volumi produttivi ridotti, ma con numerose varianti; sviluppo accelerato tramite prototipazione più rapida e metodi e strumenti sempre più all’avanguardia.

Posti questi obiettivi, il progetto ha iniziato a prendere forma. Ciascuno dei partner si è occupato di una specifica area, offrendo consulenze, tecnologie, materiali e lavorando in sinergia con gli altri: EDAG ha curato logistica, simulazioni e coordinazione dei collaboratori; Siemens ha messo in campo le proprie tecnologie per il sistema di raffreddamento; Carl Cloos Scheiß-technik ha fatto da consulente per le saldature e i costi di manifattura.

Noi di Baomarc abbiamo sfruttato al massimo le nostre abilità, assistendo EDAG nella scelta dei materiali, nella valutazione della fattibilità di costruzione e nell’integrazione di alloggiamenti realizzati in alluminio o acciaio.

Valutati entrambi i materiali, abbiamo scelto di utilizzare l’acciaio per la produzione del battery case: ha una maggiore resistenza agli urti, come rivelarono i diversi crash test, e i costi sono decisamente ridotti rispetto all’impiego dell’alluminio.

Considerando anche gli altri elementi che fanno parte di un battery case -batterie e sistema di raffreddamento-, la struttura non doveva essere fonte di ulteriore carico per il veicolo. Per questo abbiamo deciso di creare dei “cut out”, come dei reticoli che l’hanno resa più leggera e più resistente agli urti.

Non solo, per ridurre ancora il peso dello SCALEbat, abbiamo lavorato la materia prima tramite profilatura, una manipolazione del materiale che permette il raggiungimento di spessori molto piccoli, con tolleranze geometriche minime. Inoltre, consente un’alta modularità e una grande rapidità di setup: basta cambiare l’attrezzatura per ottenere una geometria diversa, riducendo i costi logistici.

Questo progetto ha visto la messa in campo una maturità ingegneristica di alto livello e una collaborazione costante tra i partner, che hanno portato allo sviluppo di una vera e propria Digital Smart Factory.

Noi di Baomarc abbiamo sfruttato al massimo le nostre abilità, assistendo EDAG nella scelta dei materiali, nella valutazione della fattibilità di costruzione e nell’integrazione di alloggiamenti realizzati in alluminio o acciaio.

Valutati entrambi i materiali, abbiamo scelto di utilizzare l’acciaio per la produzione del battery case: ha una maggiore resistenza agli urti, come rivelarono i diversi crash test, e i costi sono decisamente ridotti rispetto all’impiego dell’alluminio.

Considerando anche gli altri elementi che fanno parte di un battery case -batterie e sistema di raffreddamento-, la struttura non doveva essere fonte di ulteriore carico per il veicolo. Per questo abbiamo deciso di creare dei “cut out”, come dei reticoli che l’hanno resa più leggera e più resistente agli urti.

Non solo, per ridurre ancora il peso dello SCALEbat, abbiamo lavorato la materia prima tramite profilatura, una manipolazione del materiale che permette il raggiungimento di spessori molto piccoli, con tolleranze geometriche minime. Inoltre, consente un’alta modularità e una grande rapidità di setup: basta cambiare l’attrezzatura per ottenere una geometria diversa, riducendo i costi logistici.

Questo progetto ha visto la messa in campo una maturità ingegneristica di alto livello e una collaborazione costante tra i partner, che hanno portato allo sviluppo di una vera e propria Digital Smart Factory.

A coronare questo concerto di maestranze, il premio eMove360° Award 2019, nella categoria “Battery & Powertrain”.

Per quanto riguarda la lavorazione dei materiali scegliemmo di sfruttare la profilatura. Tradizionalmente, la materia prima veniva lavorata per stampaggio, operazione che comporta una modularità molto bassa, investimenti alti e grandi spazi produttivi.

Tramite il nostro approccio, fu possibile utilizzare lo stesso macchinario per ottenere tutte le versioni delle componenti, cambiando soltanto l’attrezzatura.